Optimiser les lasers au service de l’industrie avec le laboratoire commun AIMROD

Le 11 septembre 2025 à Limoges se tenait l’inauguration du LabCom AIMROD, porté par l’Institut de recherche XLIM (CNRS/Université de Limoges), l’entreprise BLOOM Lasers et l’Agence nationale de la recherche (ANR).

Des recherches qui s’inscrivent dans la durée

Les travaux du laboratoire commun ont été lancés le 2 février 2025 suite à l’appel à projets LabCom 2024 de l’ANR. Mais sa genèse remonte plusieurs années en arrière, puisque les études sur le sujet ont débuté en 2006 au sein de XLIM, avec un premier brevet.

L’appui industriel ne tarde pas : la société EOLITE Systems investit 500 000 € en 5 ans. En 2015, le soutien de quatre industriels et de la Région Nouvelle-Aquitaine, via le programme EATLase, permet d’accélérer encore les recherches et d’aboutir à un type de fibres dit « apériodique ». D’autres projets, financés notamment par Bpifrance, la Région Nouvelle-Aquitaine, l’Agence Aliénor Transfert et l’Union européenne (Horizons 2020), suivent. Le laboratoire continue par ailleurs de répondre à des appels à projets, et il a récemment été lauréat d’un projet FILIN (porté par la Région Nouvelle-Aquitaine) dédié à l’industrialisation.

BLOOM Lasers, qui compte parmi ses fondateurs d’anciens membres d’EOLITE SYSTEMS, est créé en 2021, après incubation chez ALPhANOV. Dès 2023, la société recrute un permanent pour un poste à XLIM. Le lancement du labcom permet de formaliser la collaboration, que les deux structures projettent déjà au-delà des 4 ans couverts par le financement de 363 000 € fourni par l’ANR.

Repousser les limites des lasers de forte puissance

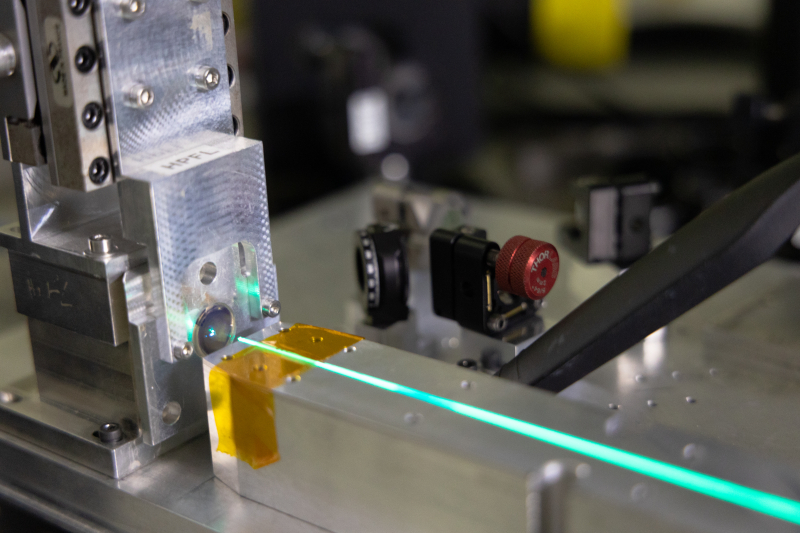

Pourquoi AIMROD ? Le nom du laboratoire commun associe la sonorité d’« émeraude » aux sens d’« aim » (objectif en anglais) et « rod » (toujours en anglais, les fibres rigides dont sont composés les lasers sur lesquels travaille le laboratoire).

Quatre axes de recherches ont été fixés par les partenaires.

« L’axe 1 est dédié à la fibre rigide au cœur du laser BLOOM, afin de pousser ses performances pour plus de puissance et de qualité dans le faisceau », présente Philippe Roy, directeur de recherche au CNRS, membre de l’institut de recherche XLIM et directeur du laboratoire commun.

L’axe 2 porte sur le seeder, le composant qui génère les impulsions avant qu’elles soient amplifiées dans les tâches de puissance. Julien Didierjean, directeur R&D chez BLOOM LASERS et directeur adjoint d’AIMROD, ajoute : « la méthode de fabrication des fibres est la même, simplement appliquée à deux objets différents. »

L’axe 3 concerne l’intégration, c’est-à-dire le fait d’aller vers des lasers « tout fibre », en soudant les matériaux pour garantir la robustesse, et l’axe 4 porte justement sur les matériaux, en tentant par exemple de limiter la dilatation thermique du cœur du laser.

Donner des débouchés industriels à la recherche et sécuriser la production : une collaboration bénéfique pour les deux partenaires

Le laboratoire commun se situe au sein de l’Institut XLIM, et il bénéficie d’un banc laser complet, « une sorte de laser BLOOM éclaté », explique Julien Didierjean. La société souhaite aussi lancer une thèse CIFRE courant 2026.

Côté XLIM, Philippe Roy apprécie les moyens techniques mis à dispositions, qui permettent de mener des travaux aux normes industrielles. Mais au-delà de la flexibilité offerte par le lien étroit avec BLOOM Lasers, le scientifique se réjouit de constater les impacts de ses recherches. « Il est très satisfaisant de voir que nos travaux, qui peuvent sembler un peu utopistes au départ, trouvent un usage industriel et contribuent à créer des emplois. »

Le bilan est également positif pour BLOOM Lasers. « BLOOM est un assembleur de composants, qui n’a pas de compétences en chimie ou en tirage de fibres », introduit Julien Didierjean. « Acheter les composants à un acteur commercial comporte un risque stratégique, car le fournisseur peut disparaitre. Travailler avec un laboratoire permet non seulement de sécuriser l’approvisionnement et de réduire significativement les coûts, mais aussi d’amener la technologie là où on a envie de l’amener, en bonne intelligence avec les chercheurs. »

Une technologie de pointe avec des applications larges

« Depuis les débuts de nos projets avec BLOOM, nous travaillons sur une méthode qui n’est pas classique », rappelle Philippe Roy. « Nous n’utilisons pas les procédés de dépôt chimique en phase vapeur (CVD) plébiscités par les acteurs notamment des télécommunications, qui visent une grande pureté sur de longues distances. Nous travaillons sur des distances plus courtes, avec un besoin de contrôle absolu sur l’indice de réfraction. Nous avons donc développé une méthode dite de synthèse par voie-poudre ou de vitrification, qui est très peu répandue, et ce dans le monde entier. »

Les lasers de forte puissance commercialisés par BLOOM sont mobilisés pour la fabrication de nombreuses pièces technologiques : cartes électroniques, composants microélectroniques, panneaux solaires, batteries pour véhicules électriques… « Les structures et les composants microélectroniques sont de plus en plus denses, complexes et difficiles à produire », explique Julien Didierjean. « L’expérience qualité et fiabilité sur les sources laser industrielles est aujourd’hui incroyablement importante. Nous avons identifié ce besoin, car nous connaissons bien les acteurs de ses marchés, et nous développons un produit qui y répond. »

En conclusion, Philippe Roy fait un détour vers le passé pour éclairer l’avenir. « Quand j’ai fait ma thèse, en 1997, sur les lasers de puissance, la puissance de mon laser était d’un watt. Aujourd’hui, les lasers impulsionnels de BLOOM sont en moyenne sur des centaines de watts, voire sur des mégawatts au sommet de la crête. Et on s’aperçoit que la demande des utilisateurs est sans cesse croissante : nous cherchons toujours à repousser les limites physiques pour avoir plus de puissance. »